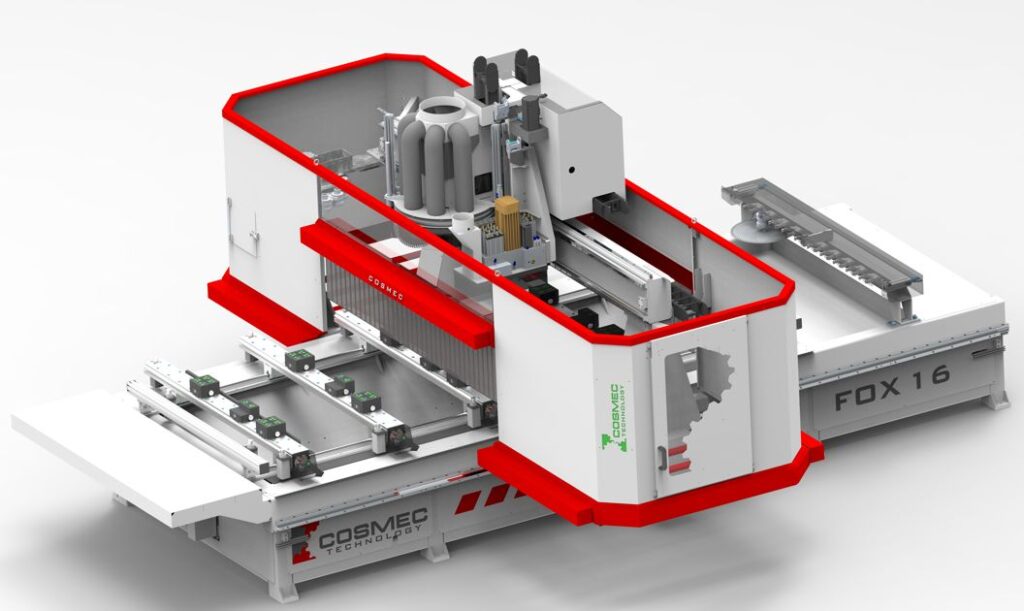

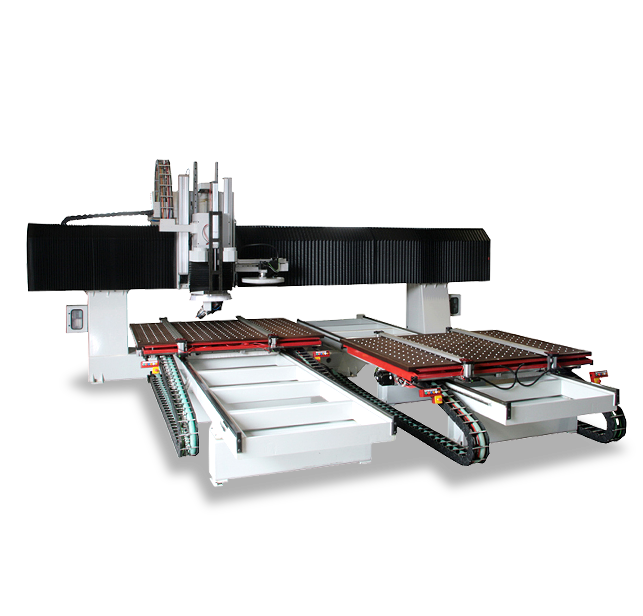

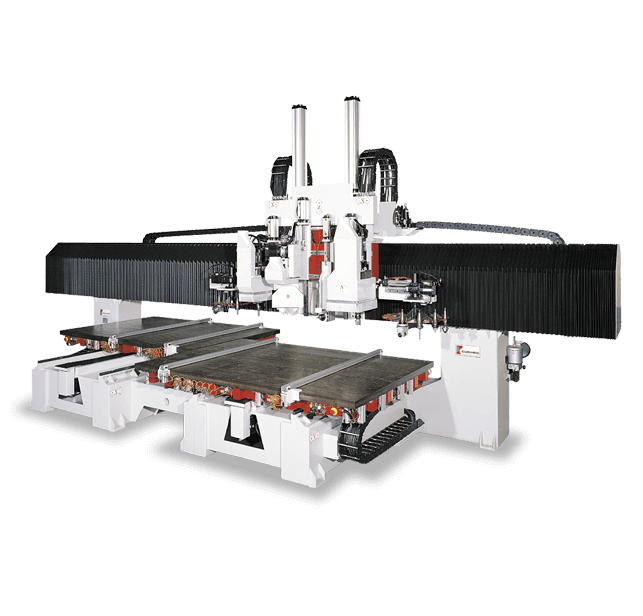

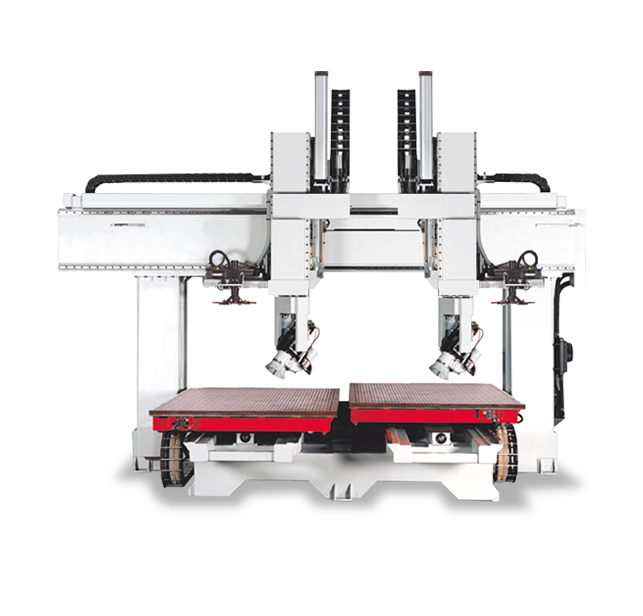

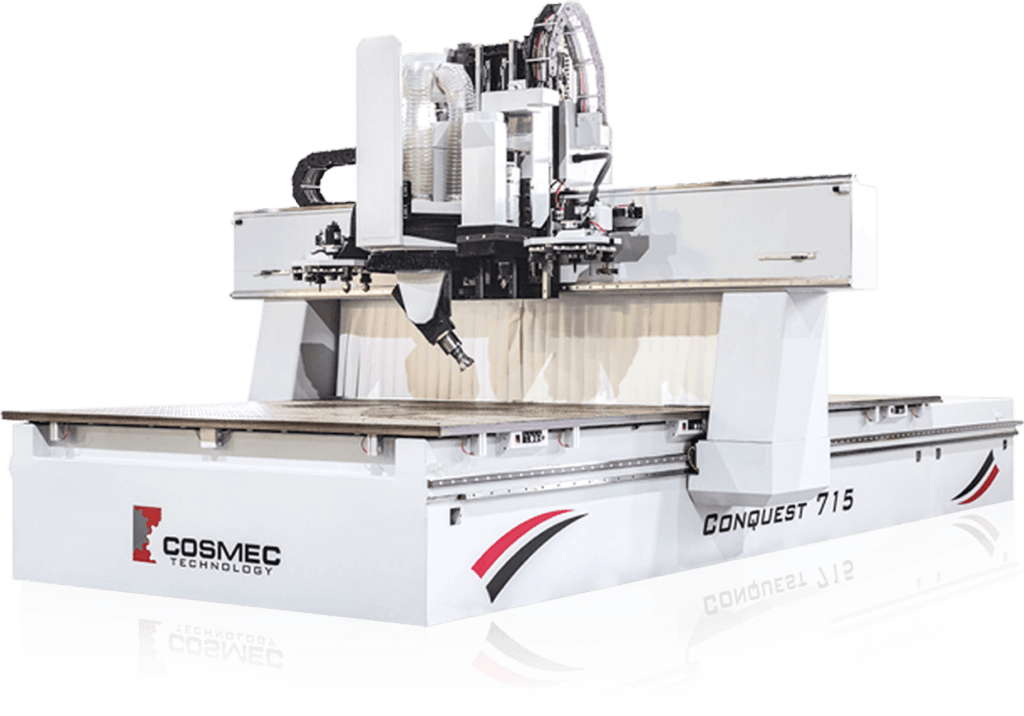

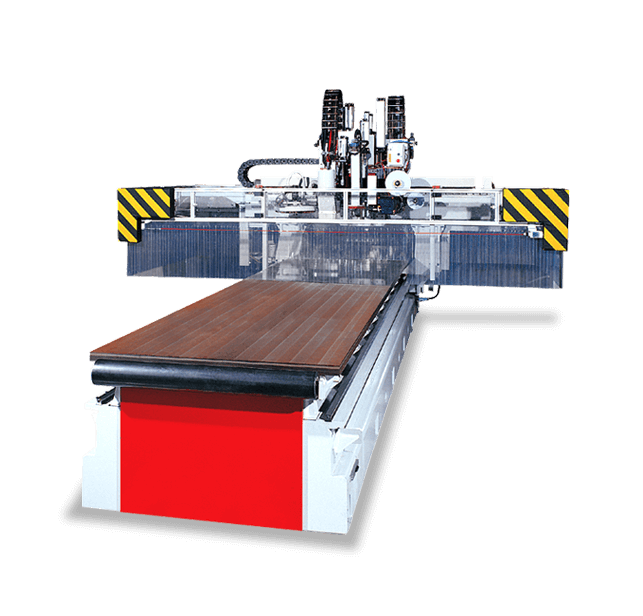

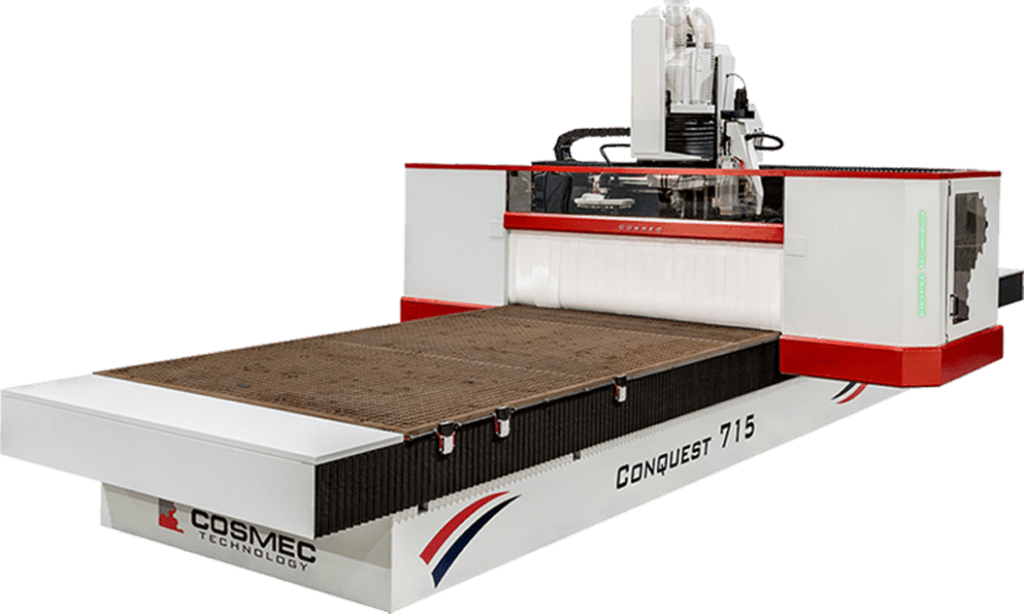

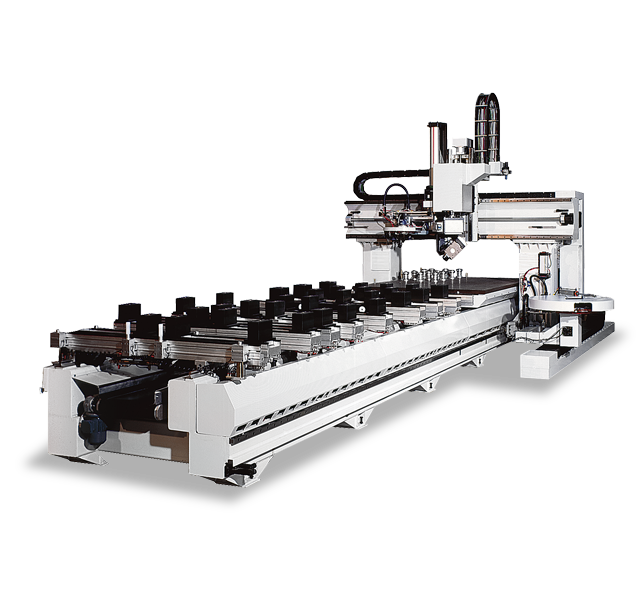

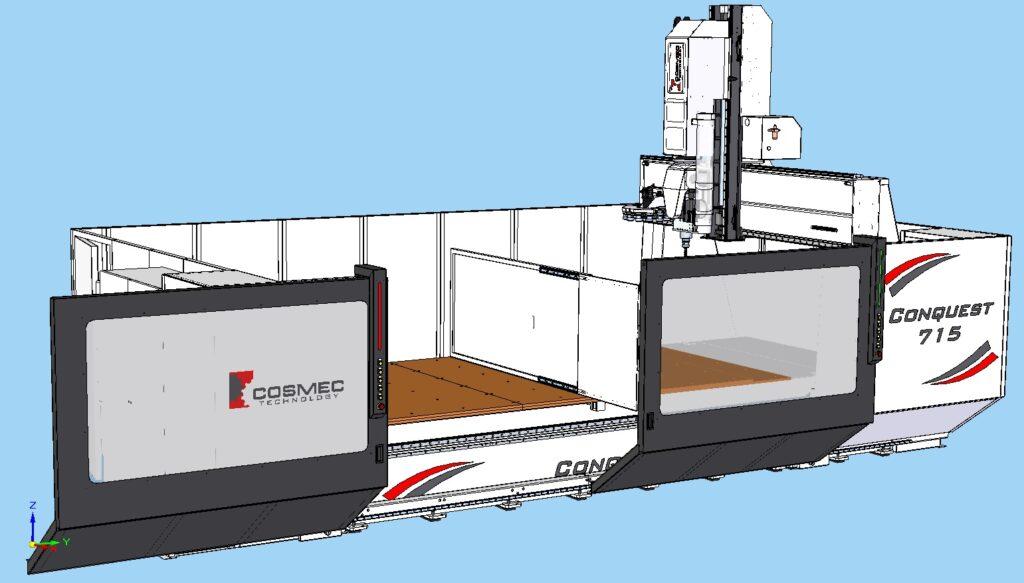

5 OSIOWE CENTRUM OBRÓBKOWE do aluminium

W dzisiejszych czasach nowoczesne technologie i innowacyjne rozwiązania mają kluczowe znaczenie dla optymalizacji procesów przemysłowych. Jednym z takich rozwiązań są 5 osiowe centra obróbcze CNC, które rewolucjonizują sposób pracy z różnymi materiałami.5-osiowe centrum obróbkowe to zaawansowane urządzenie CNC, które umożliwia realizację skomplikowanych operacji obróbki metali na pięciu osiach jednocześnie. Dzięki wysokiemu stopniowi automatyzacji i precyzji, te zaawansowane maszyny wykorzystywane są głównie dla przetworzenia metali nieżelaznych, takich jak aluminium.

Aluminium to lekki i wytrzymały materiał, który posiada doskonałe właściwości przewodzenia ciepła i energii elektrycznej. Ze względu na swoje właściwości jest szeroko stosowany w różnych gałęziach przemysłu, takich jak motoryzacja, lotnictwo, energetyka czy budownictwo. Dlatego też rozwój technologii obróbki aluminium ma ogromne znaczenie dla zwiększenia konkurencyjności wielu dziedzin przemysłu.

Wykorzystanie 5-osiowego centrum obróbczego CNC do aluminium niesie ze sobą wiele korzyści, zarówno w aspekcie funkcjonalności maszyn, jak i efektywności procesów produkcyjnych. Oto niektóre z nich:

- Precyzyjna i skomplikowana obróbka – dzięki możliwości obróbki na pięciu osiach jednocześnie, możliwe jest wykonywanie bardzo precyzyjnych i złożonych elementów o skomplikowanych kształtach oraz powierzchniach. Posiadając dodatkowe osie obrotu, 5-osiwe centrum obróbcze CNC jest w stanie wykonywać precyzyjne cięcia i frezowania pod różnymi kątami, a to pozwala na realizację skomplikowanych projektów, które wcześniej były trudne lub niemożliwe do wykonania.Wykorzystanie zaawansowanego oprogramowania sterującego oraz precyzyjnych systemów pomiarowych sprawia, że maszyny te są utrzymują bardzo niskie tolerancje wymiarowe, co przekłada się na wysoką jakość wykonywanych elementów. Dzięki temu, produkty wykonane przy użyciu tych maszyn spełniają najwyższe standardy jakościowe i są bardziej konkurencyjne na rynku.

- Szybkość i efektywność obróbki – wysoki stopień automatyzacji oraz zaawansowane systemy sterowania pozwalają na znaczne skrócenie czasu potrzebnego na obróbkę elementów. Automatyzacja procesów oraz zastosowanie zaawansowanych systemów sterowania sprawiają, że praca z takimi maszynami jest szybsza i bardziej efektywna. W rezultacie, przedsiębiorstwa mogą zwiększyć swoje moce produkcyjne i lepiej dostosować się do potrzeb rynku;

- Większa elastyczność – maszyny 5-osiowe są w stanie przeprowadzać szeroką gamę operacji bez konieczności użycia dodatkowych narzędzi czy maszyn. Dzięki temu, firmy mogą wprowadzać na rynek nowe produkty, a to z kolei przyczynia się do zwiększenia konkurencyjności przedsiębiorstw na rynku oraz wspiera rozwój nowych technologii i trendów w branży;

- Mniejsze straty materiału – precyzyjne sterowanie maszyną pozwala na minimalizację błędów oraz zmniejszenie odpadów powstających podczas procesu obróbki. Ograniczenie ilości odpadów produkcyjnych to jeden z czynników optymalizacji kosztów produkcji;

- Redukcja kosztów pracowniczych – automatyzacja maszyn pozwala na ograniczenie potrzeby zatrudnienia dużej liczby pracowników.

- Wpływ na rozwój branży - zastosowanie 5-osiowych centrów obróbczych CNC ma również pozytywny wpływ na rozwój całej branży. Dzięki innowacyjnym technologiom, przedsiębiorstwa są w stanie zwiększyć swoje moce produkcyjne oraz poprawić jakość wykonywanych elementów. To z kolei przyczynia się do rozwoju sektora przemysłowego oraz wzrostu gospodarczego, co wpływa na pozytywne zmiany w całej gospodarce.

W celu zrozumienia, jak działają 5-osiowe centra obróbkowe do aluminium, warto przyjrzeć się kluczowym elementom ich funkcjonowania:

- Układ sterowania – zaawansowane oprogramowanie steruje ruchem maszyny na pięciu osiach jednocześnie, co pozwala na realizację skomplikowanych operacji obróbki;

- Manipulator – jest to układ mechaniczny, który umożliwia przemieszczanie się narzędzia oraz przekazywanie sił i momentów obrotowych podczas pracy maszyny;

- Magazyn narzędziowy – wbudowany w maszynę system umożliwiający szybką wymianę narzędzi oraz przechowywanie wielu różnych urządzeń pomocniczych;

- Pomiar i kontrola geometryczna – wysoka precyzja maszyn 5-osiowych opiera się na zaawansowanych systemach pomiarowych oraz kontroli jakości wykonanych elementów.

Zaawansowane technologie

System chłodzenia narzędzi to kluczowy element, który odpowiada za utrzymanie optymalnej temperatury narzędzi podczas obróbki. Dzięki temu procesy skrawania przebiegają płynnie, a detale wykonane są z dużą precyzją. W przypadku obróbki aluminium istotne jest również zastosowanie odpowiednich smarów oraz emulsji chłodzących.

Kontrola termiczna maszyny pozwala na monitorowanie jej parametrów temperaturowych oraz wprowadzenie ewentualnych korekt. Dzięki temu możliwe jest utrzymanie stałej temperatury elementów urządzenia, co przekłada się na wyższą jakość obróbki oraz dłuższą żywotność komponentów.

System pomiaru części umożliwia precyzyjne badanie wymiarów detali w trakcie obróbki, co pozwala na bieżące wprowadzanie korekt oraz eliminację ewentualnych błędów. Dzięki temu uzyskuje się wysoką jakość finalnego produktu.